Описание основных узлов компрессора ЭКПА-2/150

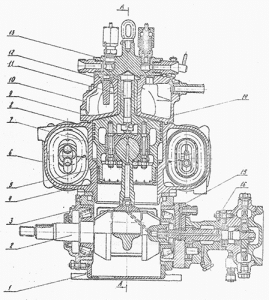

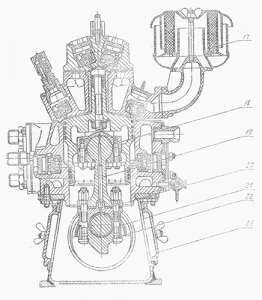

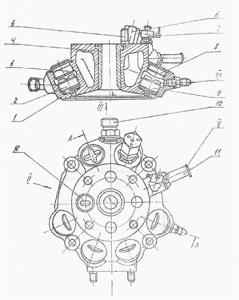

Картер (Рис. 1 и 2) компрессора ЭКПА-2/150

Рис. 1 Компрессор (продольный разрез)

Рис. 2. Компрессор (поперечный разрез)

Картер (1) сварной, представляет собой коробку с вырезами (окнами) в стенках и верхней плите. Окна в торцовых стенках закрыты крышками (3) и (15) в которых устанавливаются два роликоподшипника коленчатого вала (2).

Торцовая крышка (со стороны привода) является корпусом уплотнения коленчатого вала. К торцовой крышке (15) крепится корпус масляного насоса, выполненный в одном блоке с водяным насосом (16). Торцовые крышки уплотняются набором прокладок с помощью которых регулируется осевой разбег коленчатого вала.

Прямоугольные окна в боковых стенах картера служат для сборки и разборки шатунно-кривошипного механизма и для его осмотра. Окна закрыты крышками (23).

В нижней части картера расположено отверстие, отводящее масло из картера в масляный бак.

К верхнему фланцу картера крепится блок цилиндров I и II ступеней. Для крепления компрессора ЭКПА-2/150 к раме в нижней части картера приварены лапы.

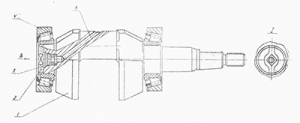

Вал коленчатый (Рис. 3) компрессора ЭКПА-2/150

Рис. 3. Коленчатый вал компрессора ЭКПА-2/150

Вал коленчатый (1) откован совместно с противовесами, необходимыми для уравновешивания сил инерции вращавшихся масс.

На коническую шейку удлиненного конца вала на шпонке насаживается полумуфта. От осевого смещения полумуфту предохраняет гайка, которая стопорится шайбой. На противоположном конце вала выполнена прорезь, в которую входит водило валика масляного насоса. Для устранения утечек масла в расточку вала устанавливается манжетное уплотнение и фиксируется в нем стопорным кольцом. В коленчатом валу имеется канал "А" для подвода смазки в подшипник шатуна и в шаровую пяту.

Шатун (Рис. 1 и 2) компрессора ЭКПА-2/150

Шатун (19) состоит из стального стержня, верхняя часть которого переходят в шаровую головку, и отъемной нижней головки, которая выполнена разъемной и имеет баббитовую заливку. Обе половики нижней головки и стержень шатуна соединяются между собой двумя болтами (22). В стержне шатуна имеется отверстие для подвода салазки в шаровую пяту.

Между нижней головкой и стержнем шатуна помещена планка (20), толщина которой подбирается при сборке компрессора с таким расчетом, чтобы была обеспечена необходимая величина вредного пространства в цилиндре II ступени при нижнем положении поршня.

В разъеме нижней головки шатуна установлен комплект прокладок для регулирования масляного зазора в шатунном подшипнике по мере износа баббита.

Поршень (Рис. 1 и 2) компрессора ЭКПА-2/150

Поршень дифференциальный, составной. Поршень I и II ступеней (9) изготовлен из алюминиевого сплава, а поршень III ступени (11) из нержавеющей стали.

Поршень III ступени соединяется с поршнями I и II ступеней гайкой (14), навернутой на резьбовую часть штока поршня III ступени (11) и стопорится шайбой. Наборная конструкция поршня III ступени позволяет избежать поломки поршневых колец (12) при надевании их на поршень. При такой конструкции кольца набираются в свободном состоянии совместно с обоймами на шток поршня.

Для уплотнения в цилиндрах поршни имеют компрессионные кольца: на I ступени - 4 штуки (3), на II ступени - 4 штуки (5), на III ступени - 6 штук (12),

Для снятия излишков масла со стенок цилиндра на поршне П ступени поставлено маслосъемное кольцо (4). На внутренней торцовой поверхности поршня четырьмя шпильками (7) закреплена шаровая пята.

Шаровая пята (Рис.2) компрессора ЭКПА-2/150

Шаровая пята (18) изготовлена из бронзы и состоит из двух половин - верхней и нижней. В свою очередь нижняя половина шаровой пяты для возможности оборки выполнена разрезной.

Между верхней к нижней половинами помещен комплекту прокладок, предназначенный для регулировки зазора между головкой шатуна и шаровой пятой по мере ев износа.

Для оборки с поршнем шаровая пята собирается с шаровой головкой шатуна при помощи двух шпилек и двух гаек, при этом устанавливается необходимый масляный зазор.

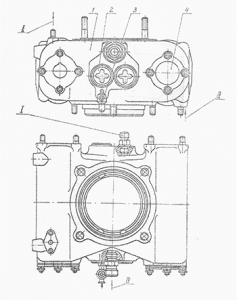

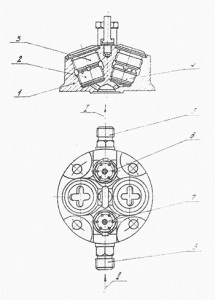

Цилиндры I и II ступеней (Рис. 4) компрессора ЭКПА-2/150

Рис. 4. Цилиндр I и II ступени в сборе

Цилиндры I и II ступеней (1) выполнены в одном блоке из чугуна: внизу II ступень вверху I ступень.

На цилиндре II ступени установлены два всасывающих клапана, расположенные справа, если смотреть со стороны привода, а один нагнетательный клапан. расположенный с противоположной. стороны. Все клапаны II ступени расположены в горизонтальном положении. Полости клапанов закрыты пробками (2).

Стенки цилиндров и воздушные полости охлаждаются водой. Водяные полости цилиндров являются одновременно полостями расположения холодильников: слева (со стороны привода) - I ступени, справа - II и III ступеней. На блоке цилиндров расположен кран (3) для отлива воды.

Для защиты охлаждающих полостей от коррозии на крышках холодильников поставлены цинковые протекторы.

Слева на блоке выполнены два прилива для крепления кожуха муфты.

Цилиндр III ступени (Рис.5) компрессора ЭКПА-2/150

Рис. 5. Цилиндр III ступени в сборе

Цилиндр III ступени (1) отлит из чугуна. Внутри цилиндра запрессована втулка (4). Нижняя конусная часть цилиндра является крышкой цилиндра I ступени. На цилиндре установлены 4 всасывающих клапана I ступени (9), которые закрываются заглушками (8). На полости всасывания имеется фланец для крепленая всасывающего фильтра.

Для смазки цилиндра I ступени и для разгрузки картера от протечек воздуха из II ступени, к штуцеру (7) присоединена трубка, сообщающая всасывающую полость цилиндра I ступени с полость картера.

Слева, если смотреть со стороны привода, поставлены два нагнетательных клапана I ступени, (2). Полости нагнетательных клапанов закрыты пробками (3). В одну из пробок ввернут предохранительный клапан I ступени (6). В промежутке между пробками нагнетательных клапанов ввернут штуцер (10) для отвода сжатого воздуха из I ступени.

Стенки втулок и воздушных полостей охлаждаются забортной водой, которая входит через отверстие, расположенной в нижней левой стороне цилиндра и выходит через штуцер (II). На приливе цилиндра установлен пробковый краник (7) для стравливания воздуха при заполнении системы охлаждения водой. Для защиты поверхностей, соприкасающихся с забортной водой, от коррозии в одной из заглушек поставлен протектор (12).

В верхний торец ввернуты четыре шпильки (5) для крепления крышки III ступени.

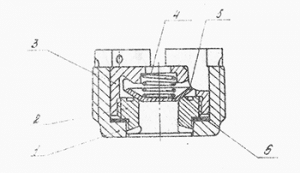

Крышка цилиндра III ступени (Рис. 6) компрессора ЭКПА-2/150

Рис. 6. Крышка цилинда III ступени в сборе

Крышка цилиндра III ступени (1) изготовлена из нержавеющей стали. В крышке размещены всасывающий, (2) и нагнетательный (4) клапаны III ступени, а также клапаны предохранительные II и III ступеней (6 и 7).

Воздушные полости клапанов закрыты пробками (3). Для присоединения трубопроводов подвода и отвода воздуха в крышку ввернуты штуцеры (5).

Всасывающие и нагнетательные клапаны ЭКПА-2/150

Рис. 7. Всасывающий клапан

Компрессор ЭКПА-2/150 снабжен семью всасывающими и четырьмя нагнетательными самодействующими клапанами.

Цилиндр I ступени имеет два нагнетательных и четыре всасывающих клапана

Цилиндр II ступени имеет два всасывающих и один нагнетательный клапан.

Цилиндр III ступени имеет один нагнетательный и один всасывающий клапан.

Всасывающий клапан (Рис. 7) состоят из седла, розетки, пружины и тарелки. Тарелка (5) прижимается к седлу (3) пружиной (6), другой конец пружина упирается в донышко розетки (2). Розетка навернута на седло. Клапан ввернут в штуцер (1). Штуцер и седло имеют прорези под ключ для монтажа и демонтажа клапана. Для извлечения клапана из цилиндра на штуцере предусмотрены отверстия.

Клапан работает следующим образом: в период всасывания в цилиндрах создается разрежение, вследствие чего давление на тарелку клапана со стороны цилиндра уменьшается. Как только разность давлений на тарелку клапана превысит усилие клапанной пружины, тарелка клапана опустится до упора в шаровую поверхность розетки, клапан откроется и воздух начнет поступать через окна и отверстия внутрь цилиндра.

В конце всасывания, когда давления на тарелку клапана уравняются, клапан под действием пружины закрывается.

В периоды сжатия и нагнетания избыточное давление в цилиндре прижимает тарелку к седлу и клапан остается закрытым. Ход тарелки клапана 1,8 - 2,2 мм.

Рис. 8. Нагнетательный клапан

Нагнетательный клапан (Рис. 8) по своему устройству подобен всасывающему. Детали нагнетательного - клапана: седло (2), тарелка (5), розетка (3) - соответствуют деталям всасывающего клапана. Пружина (4) нагнетательного клапана имеет несколько большую жесткость. Штуцер (1) обеспечивает установку клапана в перевернутом положении.

Клапан работает следующим образом: в период всасывания тарелка клапана прижата к седлу усилием пружины и разностью давлений на ней, в период сжатия, пока давление в цилиндре меньше чем давление за клапаном, клапан остаётся закрытым. Как только давление в цилиндре превысит давление за клапаном и разность давлений на тарелку клапана преодолеет, усилие пружины, тарелка клапана поднимается до упора в розетку, клапан откроется и сжатый воздух будет выталкиваться поршнем из цилиндра. Когда поршень, достигнет - мертвой точки, давление в цилиндре уравняется с давлением за клапаном и под действием пружины клапан закроется. Величина хода тарелки, клапана 1,8 - 2,2 мм.

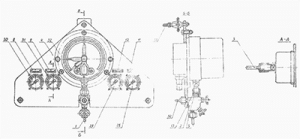

Контрольно-измерительные приборы (Рис. 9)

Для контроля давлений в ступенях сжатия, давления воды и масла в системе компрессор снабжен пятью манометрами на следующие номинальные давления.

|

I ступень |

1.0 МПа |

(10 кгс/см2) |

|

II ступень |

10 МПа |

(100 кгс/см2) |

|

III ступень |

40 МПа |

(400 кгс/см2) |

|

Вода |

0.16 МПа |

(1.6 кгс/см2) |

|

Масло |

0.4 МПа |

(4 кгс/см2) |

Рис. 9. Щит манометров

ПРИМЕЧАНИЕ. Манометром III ступени является электроконтактный манометр, одновременно обеспечивающий пуск компрессора по низкому давлению от 3 до .10 МПа (30-100 кгс/см2) его остановку по высокому давлению от 15 до 20 МПа (150-200 кгс/см2) и показывающий давление воздуха на выходе из компрессора ЭКПА-2/150.

Обслуживающие система и устройства

Система охлаждения

Система предназначена для охлаждения воздуха после каждой ступени сжатия, а также охлаждения цилиндров компрессора ЭКПА-2/150. Охлаждение производится забортной водой.

Система охлаждения - незамкнутая, с последовательным током воды через отдельные элементы системы.

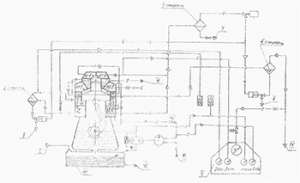

В состав системы входит водяной насос, холодильник I, II и III ступеней, водяной рубашки цилиндров, трубопровода и мембранный вентиль с электромагнитным приводом. Принципиальная схема трубопроводов охлаждающей воды изображено на рис. 10.

Рис. 10 Принципиальная схема трубопроводов компрессора ЭКПА-2150

Насос всасывает забортную воду и по трубе попадает в общую водяную полость цилиндров I и II ступени холодильников I, II и III ступеней. Из общей полости вода по трубе поступает в водяную полость цилиндра III ступени по трубе вода отводится за борт. Из водяной полости III ступени по трубе вода отводится за борт.

Для слива вода из системы охлаждения ка блоке цилиндров I и II студеней установлен краник.

Водяной насос вихревого типа. Корпусные детали насоса литые, выполненные из цветного металла. Проточная часть насоса состоит из рабочего колеса (2), на торце которого располагаются лопатки, и канала, который образован корпусом (5) и крышкой насоса.

Рабочее колесо закрепляется на вал-шестерне (9) масляного насоса гайкой, которая стопорится шайбой. Вал-шестерня вращается во втулках, запрессованных в корпус (II) масляного насоса и крышку (8).

Зазоры «Е» и «Д» выдерживаются в пределах 0,08 - 0,15 мм при сборке компрессора ЭКПА-2/150. Размер зазора регулируется с помощью набора прокладок, установленных между крышкой и корпусом насоса, между вал-шестерней и рабочим колесом. Масляная и водяная полости уплотняется двумя резиновыми, манжетами (6).

В корпусе насоса предусмотрено отверстие для отвода протечек. На корпусе насоса установлены пробки, Пробка (I) предназначена для слива воды из системы. Отверстие под пробку (6) служит для наполнения насоса и всасывающей трубы водой при первом пуске компрессора ЭКПА-2/150. Заливка производится через воронку, прилагаемую со спец. инструментом.

В компрессоре располагаются три холодильника змеевикового типа. Каждый холодильник соответствует своей ступени сжатия. Сжимаемый воздух проходит по змеевику, охлаждающая вода в свою очередь проходит сквозь холодильник, тем самым омывая змеевик, благодаря чему из сжатого воздуха отнимается излишнее тепло. Холодильники располагаются в камере водяной рубашки блока цилиндров I и II ступеней; со стороны привода - холодильник I ступени, со стороны насосов холодильники II и III ступеней.

Холодильник I ступени изготовлен из медной трубки. Для защиты холодильника от воздействия вибрации отдельные витки змеевика холодильника скреплены планками (7), которые фиксируют положение холодильника в камере охлаждения блока цилиндров. Полость охлаждения в которой размещен холодильник I ступени, с одной стороны закрыта крышкой (2).

Конец змеевика с приваренным штуцером (5) проходит сквозь крышку (2) и зафиксирован гайкой (3). Для предотвращения скручивания змеевика при навертывании гайки штуцер имеет штифт (4), входящий в паз крышки.

Второй конец змеевика имеет идентичный штуцер, входящий в крышку, закрывающую камеру охлаждения цилиндров, с обратной стороны. Для предотвращения процесса коррозии на внутренней стороне крышки (2) установлен цинковый протектор (6).

Холодильники II и III ступеней (1) и (2) изготовлены из медных труб. Полость охлаждения цилиндров I и II ступеней закрыта крышкой (6) сквозь которую проходят концы змеевиков холодильников II и III ступеней с приваренными к ним штуцерами.

Штуцеры II (4) и III (5) ступеней затянуты гайками (3).

Для защиты от коррозии к внутренней стороне крышки (б) прикреплен разрезной протектор (8). К штуцерам холодильников I, II и III ступеней посредством шаровых ниппелей и накидных гаек, присоединяются трубы для отвода и подвода воздуха.

При остановке компрессора во избежание чрезмерного охлаждения механизмов движения в системе подачи воды на выходе из водяного насоса установлен автоматический мембранный вентиль. Принцип действия, устройство, обслуживание и эксплуатация описаны в прилагаемой к вентилю инструкции.

Система смазки компрессора ЭКПА-2/150

В компрессоре принята циркуляционная принудительная смазка от шестерёнчатого насоса, смонтированного в одном блоке с водяным насосом и навешанного на торцовой крыше картера. В систему смазки входят: насос, масляный бак, маслопроводные трубки и каналы, выполненные в коленчатом валу и. шатуне.

Смазка трущихся поверхностей деталей механизма движения осуществляется следующим образом: масляный, насос, засасывая масло из бака, подает его по каналам в вал-шестерне насоса, коленчатом валу и стержне шатуна к трущимся поверхностям, нижней и верхней головкам шатуна.

Для обеспечения давления в масляных каналах на. хвостовике вал-шестерни масляного насоса и в гнезде коленчатого вала установлено уплотнение. Масло, вытекающее через зазоры подшипника нижней головки шатуна и шаровой пяты, разбрызгивается и смазывает роликоподшипники, зеркало цилиндра II ступени. Излишек масла стекает в картер и через отверстие в днище его сливается в масляный бак.

С помощью сетчатого фильтра, помещенного в масляном баке, масло проходит очистку и вновь засасывается насосом. Слив масла из масляного бака производится через специальный штуцер, расположенный в передней части бака.

Масляный бак соединен с картером посредством патрубка с применение.

Масляный насос (Рис. 11). Рабочей частью насоса являются две шестерни: ведущая (9) и ведомая (10). Обе шестерни расположены в корпусе (II) и закрыты крышкой (8). В разъеме корпуса и крышки для обеспечения уплотнения поставлена прокладка. Крепление крышки к корпусу производится шпильками.

В крышку насоса, являющуюся одновременно торцовой крышкой картера компрессора, устанавливается наружное кольцо роликоподшипника коленчатого вала. Ведущая вал-шестерня вращается во втулках-подшипниках. Квадратный конец вал-шестерни насоса входит в квадратное отверстие водила, что обеспечивает привод насоса от коленчатого вала. Для. отвода протечек масла из подшипников в корпусе насоса предусмотрена специальная полость, соединенная каналом со всасывающей полостью насоса.

Перепускной клапан, расположенный в корпусе насоса, служит для предохранения системы смазки от чрезмерного повышения давления в ней. Для подвода смазки в подшипник, со стороны водяного насоса, в вал-шестерне предусмотрено специальное сверление

Применяемые масла. В качестве основного масла для смазки компрессора должно применяться масло марки М-202Ф.

В качестве дублирующих могут применяться масла марок: М-20Г2 ГОСТ 12337-81, МС-20 ГОСТ 21743-76, K-19 ГОСТ 1861-73, К4-20

Нормальная и безотказная работа компрессора на других сортах масел не гарантируется.

Система очистки сжатого воздуха компрессора ЭКПА-2/150

В процессе сжатия, сопровождающегося высокой температурой и межступенчатого охлаждения из воздуха выделяется влага, которая отрицательно действует на износоустойчивость и коррозийную стойкость деталей. Кроме того, в сжимаемом воздухе неизбежно наличие паров смазочного масла.

Для нормальной работы компрессора необходима периодическая продувка рабочих полостей с целью удаления выделившейся водомасляной эмульсии (конденсата).

Отделение воздуха от частиц жидкости основывается на разности удельных весов и осуществляется путем изменения скорости и направления воздушного потока во влагомаслоотделителях I и III ступеней.

Система очистки сжатого воздуха состоит из трубопровода отбора воздуха после холодильника II ступени с обратным клапаном, накопительной емкости, связанной трубопроводом с электропневматическим клапаном, который в свою очередь соединен с продувочными клапанами, с влагомаслоотделителями I и III ступеней, соединенных трубопроводов и вентилей продувки по ступеням.

Работа системы продувки и очистки сжатого воздуха происходит в следующей последовательности: при остановке компрессора шит автоматического управления выдает импульс на включение электропневматического клапана, который открывает продувочные клапаны, соединенные с влагомаслоотделителями после холодильников I и III ступеней, в результате чего скопившийся в водомаслоотделителях конденсат устремляется через продувочные трубы в дренаж. Продувочные клапаны служат также для частичной разгрузки, компрессора при пуске его и остановке.

Во время работы компрессора происходит непрерывный процесс очистки воздуха от масла и влаги во влагомаслоотделителях. Влагомаслоотделитель III ступени представляет собой стальной резервуар с приваренными полусферическими днищем и головкой. В головке перпендикулярно к оси влагомаслоотделителя расположен штуцер (5) для подвода воздуха. Тангенциальное расположение штуцера обеспечивает завихрение воздушного потока, улучшающее сепарацию за счет центробежных сил.

Для прохождения воздуха через завихритель ему сообщается центрально-винтовое движение, что также способствует сепарации (отделению) влаги от воздуха. Внутри корпуса, ниже штуцера (5) приварена диафрагма (3), имеющая форму конуса. Воздух, соприкасаясь с диафрагмой, теряет скорость и меняет направление.

Частицы жидкости по стенкам корпуса и диафрагмы стекают в нижнюю часть влагомаслоотделителя, а воздух, очищенный от взвешенных частиц жидкости, проходит через отверстие в головке и выходит через обратный клапан (4) за пределы водомаслоотделителя по назначению.

Для спуска конденсата, скопившегося в водомаслоотделителе, в днище корпуса ввернут штуцер (I) для присоединения к влагомаолоотделителю трубы от автоматического продувочного клапана.

Конструкция влагомаслоотделителя I ступени аналогична вышеописанной.

Предохранительные устройства компрессора ЭКПА-2/150

На всех ступенях установлены предохранительные клапаны. Предохранительный клапан I ступени помещен на цилиндре III ступени, над полостью нагнетательных клапанов I ступени. Предохранительные клапаны II и III ступеней помещены на крышке цилиндра III ступени. Предохранительные клапаны всех трех ступеней компрессора пружинного типа, по конструкции и габаритам одинаковы и различаются только жесткостью пружин.

Предохранительный клапан III ступени для компрессора, отрегулированного на 20 МПа (200 кгс/см2), отличается также диаметром отверстия в корпусе клапана.

Регулировка предохранительных клапанов производится на заводе и обеспечивает их открытие (срабатывание) при следующих давлениях:

|

при Рк = 15 мПа (150 кгс/см2) |

|

|

I ступень |

0,7±0,05 мПа (7±0,5 кгс/см2) |

|

II ступень |

5,2±0,3 мПа (52±3 кгс/см2) |

|

III ступень |

16,5±0,5 мПа (165±5 кгс/см2) |

|

при Рк = 20 мПа (200 кгс/см2) |

|

|

I ступень |

0,8±0,05 мПа (8±0,5 кгс/см2) |

|

II ступень |

6±0,3 мПа (60±3 кгс/см2) |

|

III ступень |

22±0,5 мПа (220±5 кгс/см2) |

Допускается повышение давления первого подрыва (срабатывания) предохранительного клапана III ступени для компрессора, отрегулированного на давление 15 мПа (150 кгс/см2) до 17,5 мПа (175 кгс/см2), а для компрессора, отрегулированного на давление 20 мПа (200 кгс/см2) до 23,5 мПа (235 кгс/см2). Травление воздуха через клапаны при работе компрессора на спецификационном режиме допускается при условии, что пламя спички, приближенное на расстояние 1см к отверстиям клапана, не должно гаснуть.

На блоке I и II ступеней (Рис. 4) установлена резиновая предохранительная мембрана (4), разрывающаяся при повышении давления в водяной полости и тем самым предохраняющая блок цилиндров от разрушения.